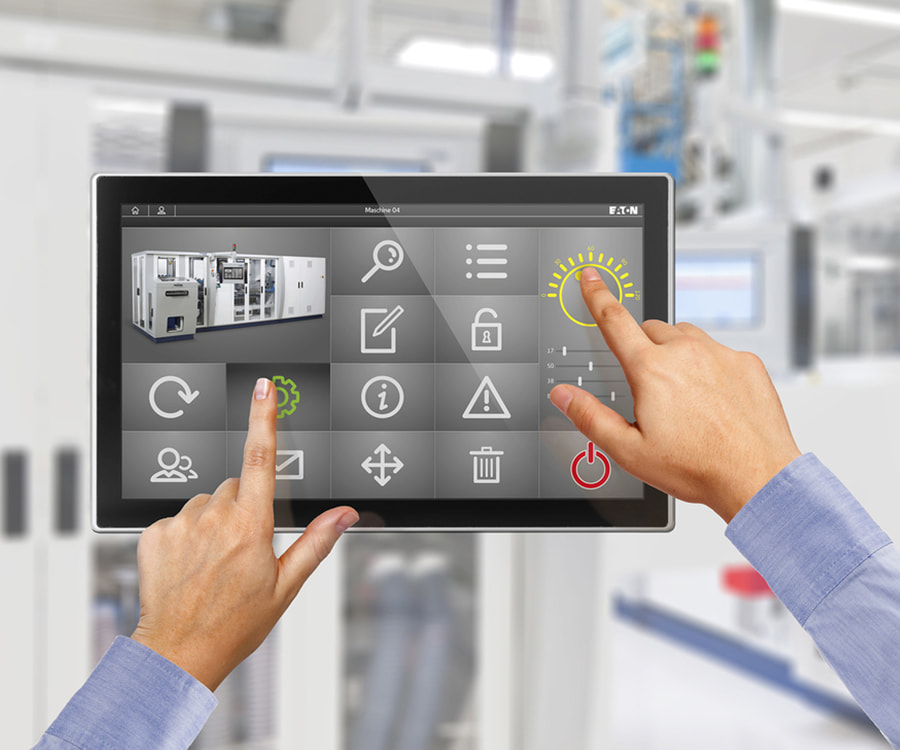

Teollisia ohjauslaitteita voidaan käyttää erilaisissa monimutkaisissa ympäristöissä, kuten korkeassa lämpötilassa, matalassa lämpötilassa, kosteissa, pölyisissä tai syövyttävissä ympäristöissä. Nämä ympäristötekijät vaikuttavat lujuuteen ja vakauteen Teollisuuden ohjauslaitteiden paneelin lasi . Esimerkiksi korkea lämpötila voi aiheuttaa lasin pehmenemistä tai muotoaan, kun taas kostea tai pölyinen ympäristö voi kiihdyttää lasin ikääntymisprosessia. Siksi karkaisuprosessia valittaessa on otettava huomioon erityiset ympäristöolosuhteet, joita laite voi kohdata, ja valita karkaistu lasi, joka kestää nämä olosuhteet.

Teollisilla ohjauslaitteilla on yleensä korkeat turvallisuusvaatimukset, erityisesti ympäristöissä, joihin liittyy ihmisen toimintaa tai mahdollisia vaaroja. Laitepaneelin keskeisenä osana karkaistun lasin lujuus ja turvallisuus rikkoontumisen jälkeen ovat ratkaisevia. Siksi karkaisuprosessia valittaessa on varmistettava, että valittu prosessi täyttää asiaankuuluvat turvallisuusstandardit, kuten kansainväliset standardit tai teollisuusstandardit, kuten EN, UL ja ASTM. Nämä standardit määrittävät yleensä tärkeimmät suorituskykyindikaattorit, kuten karkaistun lasin lujuus, rikkoutumistila ja sirpaleiden koko.

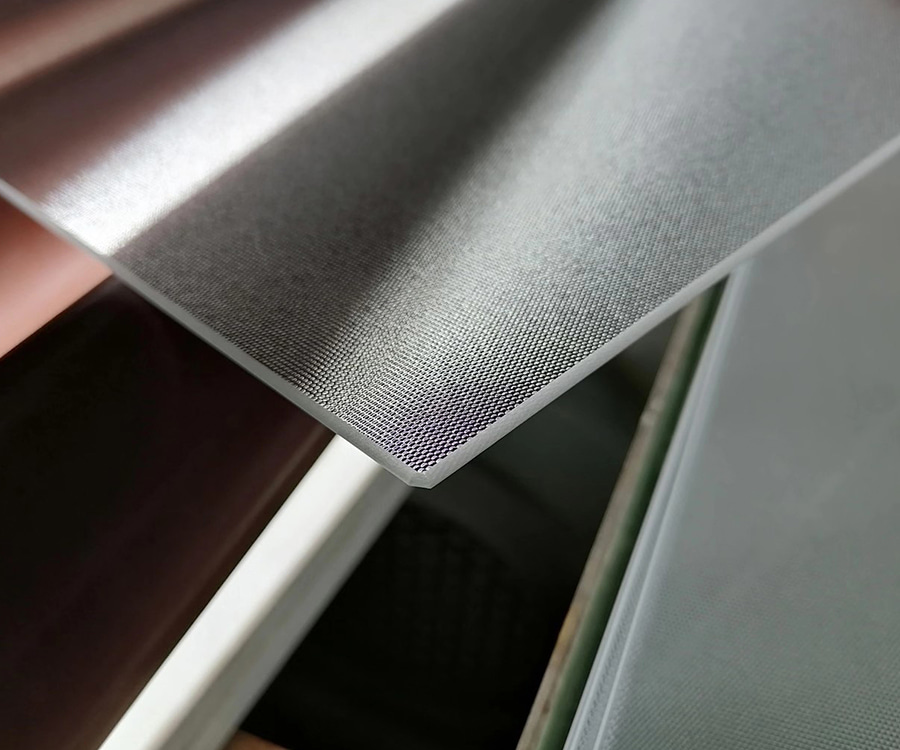

Kuumakarkaisu on prosessi, joka muodostaa puristusjännityksen kuumentamalla lasia korkeassa lämpötilassa lähelle pehmenemispistettä ja jäähdyttämällä sitä sitten nopeasti. Tämä prosessi muodostaa lasin pintaan tiiviin puristusjännityskerroksen, joka parantaa merkittävästi lasin lujuutta ja kantokykyä. Lämpökarkaistulla lasilla on korkea iskulujuus ja lämpöstabiilisuus, ja se kestää suuria ulkoisia iskuja rikkoutumatta helposti. Lisäksi, vaikka se rikkoutuisi, lämpökarkaistun lasin sirpaleet muodostavat pienempiä tylppäkulmaisia hiukkasia, mikä vähentää ihmiskehoon kohdistuvan vahingon riskiä.

Kemiallinen karkaisu käyttää ioninvaihdon periaatetta puristusjännityskerroksen muodostamiseksi lasin pintaan lujuuden parantamiseksi. Tämä prosessi on suhteellisen yksinkertainen, edullinen ja voi parantaa lujuutta muuttamatta lasin muotoa ja kokoa. Kuitenkin lämpökarkaisuun verrattuna kemiallisesti karkaistun lasin lujuusparannus voi olla pienempi ja lämpöstabiilisuus hieman huonompi. Siksi kemiallista karkaisua valittaessa on punnittava sen kustannustehokkuus ja suorituskykyvaatimukset.

Karkaistun lasin lujuus on yksi sen tärkeimmistä suorituskykyparametreista. Se määrittää lasin kestävyyden ulkoisille vaikutuksille. Karkaisuprosessia valittaessa on tarpeen määrittää vaadittu lujuusaste tuotteen erityistarpeiden perusteella. Esimerkiksi laitepaneeleille, joiden on kestettävä suurempia iskuvoimia, tulee valita vahvempi lämpökarkaisuprosessi; Skenaarioissa, joissa lujuusvaatimukset eivät ole erityisen korkeat, voidaan valita edullisempi kemiallinen karkaisuprosessi.

Sitkeys viittaa lasin kykyyn imeä energiaa eikä murtu helposti osuessaan. Karkaistun lasin sitkeys liittyy sen sisäiseen jännitysjakaumaan. Hyvä sitkeys tarkoittaa, että lasi voi imeä enemmän energiaa osuessaan, mikä vähentää rikkoutumisriskiä. Siksi karkaisuprosessia valittaessa on kiinnitettävä huomiota sen sitkeysominaisuuksiin tuotteen kestävyyden ja turvallisuuden varmistamiseksi.

Lämpöstabiiliudella tarkoitetaan karkaistun lasin stabiilisuutta lämpötilan muuttuessa. Koska teolliset ohjauslaitteet voivat kohdata erilaisia lämpötilan muutoksia, on tärkeää valita karkaistu lasi, jolla on hyvä lämmönkestävyys. Hyvän lämmönkestävyyden omaava lasi kestää lämpötilamuutosten aiheuttamia muutoksia sisäisessä jännityksessä, mikä vähentää jännityskeskittymän aiheuttamaa rikkoutumisriskiä. Karkaisuprosessia valittaessa on tarpeen ymmärtää ja vertailla lämpöstabiilisuuden suorituskykyä eri prosesseissa.

Lähetä kysely